Инъекционное формование является широко используемым производственным процессом, который позволяет массово производство сложных пластиковых деталей с точностью и эффективностью. От повседневных предметов домашнего обихода до автомобильных компонентов и медицинских устройств,Инъекционное формованиеиграет ключевую роль в создании долговечных и экономически эффективных продуктов. Но как работает этот процесс, и почему он так популярен в производстве?

Инъекционное формование - это метод изготовления, в которой расплавленный пластиковый материал вводится в полость формы, где остывает и затвердевает, чтобы принять форму формы. Этот процесс очень эффективен для производства больших количеств идентичных частей с жесткими допусками и сложными деталями. Его можно использовать для широкого спектра пластиковых материалов, что делает его универсальным для многочисленных отраслей промышленности.

1. Зажим

Первым шагом процесса литья инъекции является зажим. Плесень, которая состоит из двух половинок (ядро и полость), надежно скрепляется зажимом. Это гарантирует, что никакие утечки материала во время процесса впрыска. Зажим также помогает сохранить плесень на месте под сильным давлением, приложенным на следующих этапах.

2. Инъекция

Как только плесень зажимается, пластиковые гранулы (обычно в виде гранул) подаются в бункер, а затем нагревают в стволе инъекционной машины. Когда пластик нагревается, он тает в расплавленное состояние. Затем винт или поршень проталкивает расплавленный пластик через сопло и в полость формы при высоком давлении. Этот процесс впрыска должен быть точным, чтобы убедиться, что плесень заполняется равномерно, без пустот или дефектов.

3. Cooling

Как только полость пресс -формы заполнена расплавленным пластиком, материал начинает остыть и затвердевать. Время охлаждения зависит от типа используемого пластика и толщины детали. По мере того, как пластик охлаждается, он слегка сжимается, поэтому формы обычно разработаны с помощью усадки. Процесс охлаждения гарантирует, что часть принимает точную форму и размеры формы.

4. Выброс

После завершения процесса охлаждения и пластика полностью затвердевает, плесень открывается, а деталь выбросает с использованием штифта или пластины эжектора. Система эжектора аккуратно выталкивает часть из полости плесени, не повреждая ее. После выброса часть может пройти вторичные операции, такие как обрезка или дополнительные проверки качества.

5. Повторите

Процесс литья под давлением очень цикличен. После того, как часть выброшена, плесень снова закрывается, и цикл повторяется. Эта повторяющаяся природа делает инъекционное формование идеальным для больших объемов производства.

Широкий диапазон термопластичных и термосетитивных материалов может использоваться в литье под давлением. Выбор материала зависит от желаемых свойств конечного продукта, включая прочность, гибкость, теплостойкость и химическую стойкость.

Некоторые общие материалы включают:

- Полипропилен (PP): используется для упаковки, автомобильных деталей и товаров для дома из -за его гибкости и долговечности.

- Акрилонитрил бутадиен стирол (ABS): популярен для изготовления игрушек, автомобильных деталей и электроники из -за его прочности и удара.

- Полиэтилен (PE): часто используется для контейнеров, бутылок и пластиковых пакетов из -за его низкой стоимости и химической стойкости.

- Полистирол (PS): обычно используется в упаковке, одноразовых столовых приборах и лабораторном оборудовании, потому что он легкий и прост в формировании.

- Нейлон (Пенсильвания): известный своей высокой прочностью и теплостойкостью, что делает его подходящим для автомобильных и промышленных частей.

Инъекционное формование предлагает несколько преимуществ, что делает его одним из самых популярных методов производства для пластиковых компонентов.

1. Высокая эффективность

После завершения начальной установки процесс литья под давлением может быстро и последовательно производить большие объемы деталей. Эта эффективность делает его идеальным для массового производства, где необходимо большое количество идентичных частей.

2. Точность и последовательность

Инъекционное формование обеспечивает высокую точность в производстве сложных деталей со сложными деталями. Процесс обеспечивает плотные допуски, что делает его подходящим для отраслей, которые требуют точности, таких как электроника, медицинские устройства и автомобильное производство.

3. Низкие отходы

Инъекционное формование производит минимальные отходы по сравнению с другими производственными процессами. Избыточный материал из процесса литья часто можно переработать и повторно используется, что делает его экологически чистым вариантом.

4. Универсальность в дизайне

Инъекционное литье может вместить сложную геометрию, позволяя производителям создавать сложные детали, которые были бы сложными или невозможно достичь с помощью других методов производства. Кроме того, процесс поддерживает использование нескольких материалов или цветов, предлагая гибкость в дизайне продукта.

5. Низкие затраты на рабочую силу

Поскольку процесс литья под давлением высоко автоматизирован, он требует меньшего ручного труда. Это помогает снизить общие затраты на производство, что делает его экономически эффективным методом для крупномасштабного производства.

В то время как литья инъекции предлагает многочисленные преимущества, есть несколько проблем, которые следует рассмотреть:

1. Высокие начальные затраты

Стоимость проектирования и производства впрыскивающих форм может быть дорогой, особенно для сложных деталей. Это делает инъекционное формование более рентабельным для масштабного производства, где первоначальные инвестиции могут быть распределены по большому количеству деталей.

2. Ограничения проектирования

Хотя литье под давлением является универсальным, определенные детали могут быть трудно произвести из -за ограничений процесса формования. Например, чрезвычайно тонкие или сложные формы могут потребовать более продвинутых методов или нескольких стадий плесени.

3. Материальные ограничения

В то время как различные материалы могут быть использованы в литье под давлением, некоторые термореактивные пластмассы или композиты могут не подходить для этого процесса. Кроме того, каждый материал имеет свою конкретную скорость усадки, которую необходимо учитывать при конструкции плесени.

Инъекционное формование используется в многочисленных отраслях промышленности для производства широкого спектра продуктов, в том числе:

- Автомобильные компоненты: панели мониторинга, бамперы и внутренних панелей отделки.

- Медицинские устройства: шприцы, флаконы и хирургические инструменты.

- Потребительские товары: игрушки, пластиковые контейнеры и кухонная посуда.

- Электроника: корпусы для телефонов, компьютеров и других электронных устройств.

- Упаковка: бутылки, кепки и пищевые контейнеры.

Процесс литья под давлением является надежным и эффективным методом производства для производства высококачественных пластиковых деталей в больших объемах. Его способность производить сложные, точные и долговечные компоненты делает его бесценным инструментом в разных отраслях, таких как автомобильная, электроника, медицинские и потребительские товары. Несмотря на то, что начальные затраты на производство плесени могут быть высокими, долгосрочные преимущества низких отходов, высокой эффективности и универсальности дизайна делают литья инъекции достойными инвестициями для крупномасштабного производства.

Независимо от того, являетесь ли вы производителем оптимизации производства или дизайнером, стремящимся создать подробные пластиковые детали, литья под давлением предлагает универсальное и экономически эффективное решение для удовлетворения ваших потребностей.

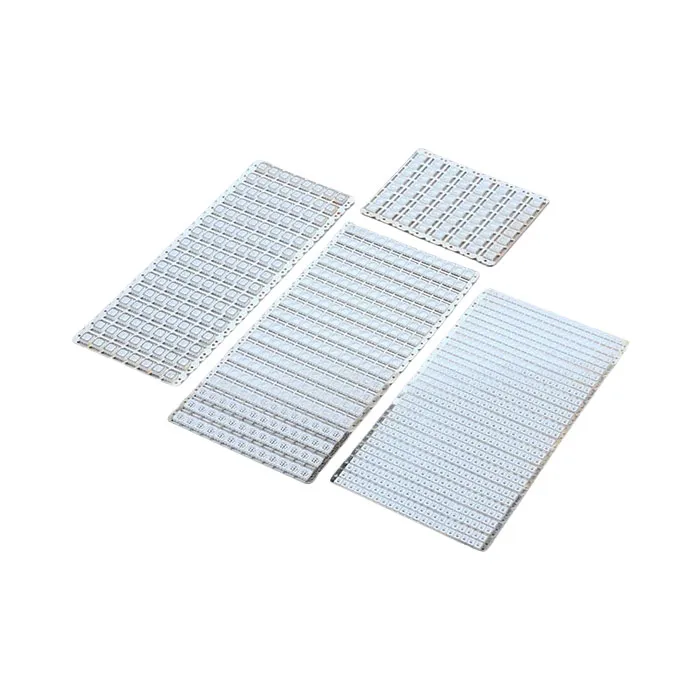

Dongguan Xuan Pin Plont Technology Co., Ltd., созданная в 2013 году, является точным производителем плесени с более чем 10 -летней историей. Мы специализируемся на светодиодных форм для свинцовых рамков, плесени IC-упаковки или форм для свинцовой рамы IC, оптических пресс-формах, формах разъема и компонентах с высокой устойчивой плесенью. Мы гордимся нашими первоклассными многоэтажными формами, которые в настоящее время могут до 5760 полостей. Узнайте больше о том, что мы предлагаем, посетив наш веб -сайт по адресу https://www.xpmold.com. По вопросам или поддержке, свяжитесь с нами по адресу lily@xpmold.com.